In der Stahlindustrie können CO2-Emissionen durch ein Umstellen der Erzeugungsprozesse auf die sogenannte Direktreduktion mit Wasserstoff drastisch reduziert werden. Doch wie funktioniert dieses Verfahren und welche Potenziale bietet es?

Emissionen der Stahlindustrie

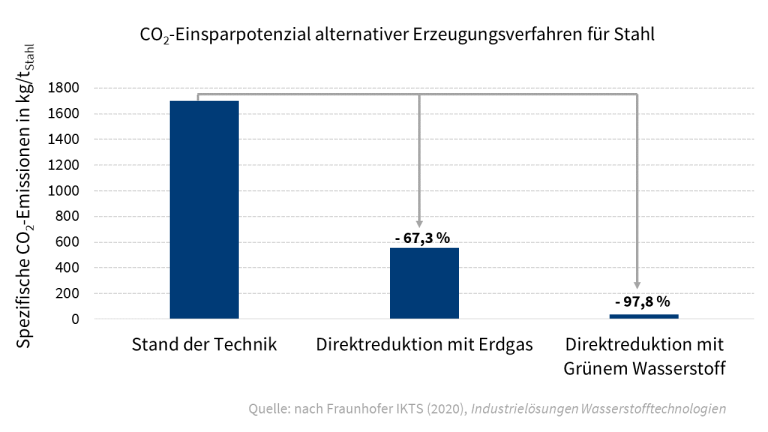

Die Stahlindustrie ist eine energie- und emissionsintensive Branche. Deutschlandweit ist sie für ca. 6 % der CO2-Gesamtemissionen verantwortlich. Der Großteil des erzeugten Stahls wird über die Hochofen-Konverter-Route bereitgestellt. Hierbei wird Eisenerz mit Koks und Kohle als Energieträger und Reduktionsmittel in einem Hochofen bei bis zu 2.200 °C aufgeschmolzen, um Rohstahl zu gewinnen. Durch die Reduktion des Eisenerzes entstehen große Mengen CO2, bis zu 1,7 t pro Tonne erzeugtem Stahl können anfallen.

Wie reduziert Grüner Wasserstoff in der Stahlindustrie CO2-Emissionen?

Eine alternative Erzeugungsroute stellt die Direktreduktion dar, die bisher in einzelnen Anlagen angewendet wird. Hierbei werden die Reduktionsmittel durch Wasserstoff substituiert. Das Eisenerz wird bei einer Temperatur von ca. 1.000 °C durch den Wasserstoff zu sogenanntem Eisenschwamm reduziert. Auf diese Weise können die hohen prozessbedingten CO2-Emissionen vermieden werden. Der Eisenschwamm wird im Folgenden in einem Elektrolichtbogenofen aufgeschmolzen und zu Rohstahl weiterverarbeitet.

Beim Einsatz von erneuerbaren Energien für die Wasserstofferzeugung, die Wärmebereitstellung und die Energiebereitstellung des Elektrolichtbogenofens ist die Erzeugungsroute praktisch CO2-neutral. Als Übergangslösung und erster Schritt zur Emissionsreduktion ist zudem der Einsatz von Erdgas zur Direktreduktion möglich, dem sukzessive steigende Anteile Grüner Wasserstoff beigemischt werden können.

Ökonomie und Ökologie der Direktreduktion

Aufgrund der aktuell anfallenden Mehrkosten der Stahlerzeugung mit Grünem Wasserstoff gibt es einen hohen Förderbedarf für die ersten Anlagen. Zudem besteht ein hoher Bedarf an erneuerbarem Strom und grünem Wasserstoff, wenn das Verfahren CO2-neutral umgesetzt werden soll. Ausreichende Erzeugungskapazitäten müssen errichtet werden.

Laut einer Untersuchung des Fraunhofer-Instituts IKTS ergibt die Direktreduktion mit H2 im Vergleich zur Hochofen-Konverter-Route ein CO2-Einsparpotenzial von 97,8 %. Insbesondere in Kombination mit einer Hochtemperatur-Elektrolyseanlage (siehe hierzu auch Frage des Monats April 2021: Welche Vorteile bietet die Hochtemperatur-Elektrolyse?) am Standort, bei der zusätzlich eine Abwärmenutzung integriert werden kann, können Emissionen effizient reduziert werden.

Grüner Stahl braucht Grünen Wasserstoff

Langfristig ist die Prozessumstellung von der Hochofenroute auf die Direktreduktion mit grünem H2 im Hinblick auf Emissionsminderungen alternativlos. Die bereits umgesetzte erdgasbetriebene Direktreduktionsanlage des Stahlwerks ArcelorMittal sowie das Transformationsprojekt SALCOS® der Salzgitter AG zeigen sich hier als zukunftsweisend. Eine politische Steuerung ist notwendig, um ausreichende Kapazitäten erneuerbarer Energien bereitzustellen und die Wirtschaftlichkeit der Erzeugung sowie die internationale Wettbewerbsfähigkeit des Stahls zu erhalten. Wird dies ermöglicht, kann über das Direktreduktionsverfahren mit Wasserstoff in der Stahlindustrie bereits im kommenden Jahrzehnt eine deutliche Minderung der Emissionen erreicht werden.

Wir beraten Sie gerne ausführlich zum Thema Grüner Wasserstoff in der Stahlindustrie:

Für weitere Fragen des Monats und Rückmeldungen stehen wir gerne zur Verfügung: